2025年6月,首钢本地部署的人工智能大模型平台成功上线运行,平台以“算力+模型+平台+场景”四层架构,标志着首钢在数字化转型道路上迈出重要一步,为集团的智能化升级注入了全新动能。首钢大模型应用平台的建设,是首钢集团拥抱大模型技术、推动人工智能与多产业板块融合的重要一步,是发挥跨部门、跨专业协同创新工作的重要成果。未来,首钢集团将持续优化平台能力,深化模型在垂直场景的应用探索,稳步推进平台和场景的落地。力求将AI技术切实转化为提升生产效率、管理水平和创新能力的有效工具,以技术创新提供高质量供给,打造企业比较竞争优势,积蓄高质量发展新动能。

在数字经济成为国家战略的关键时期,首自信公司作为首钢集团数字化转型的核心技术力量,成功构建并上线了具有行业标杆意义的首钢大模型应用平台。这一重大突破不仅彰显了首自信公司在工业智能化领域的技术实力,更标志着首钢集团向”AI+工业”深度融合迈出了具有里程碑意义的一步。

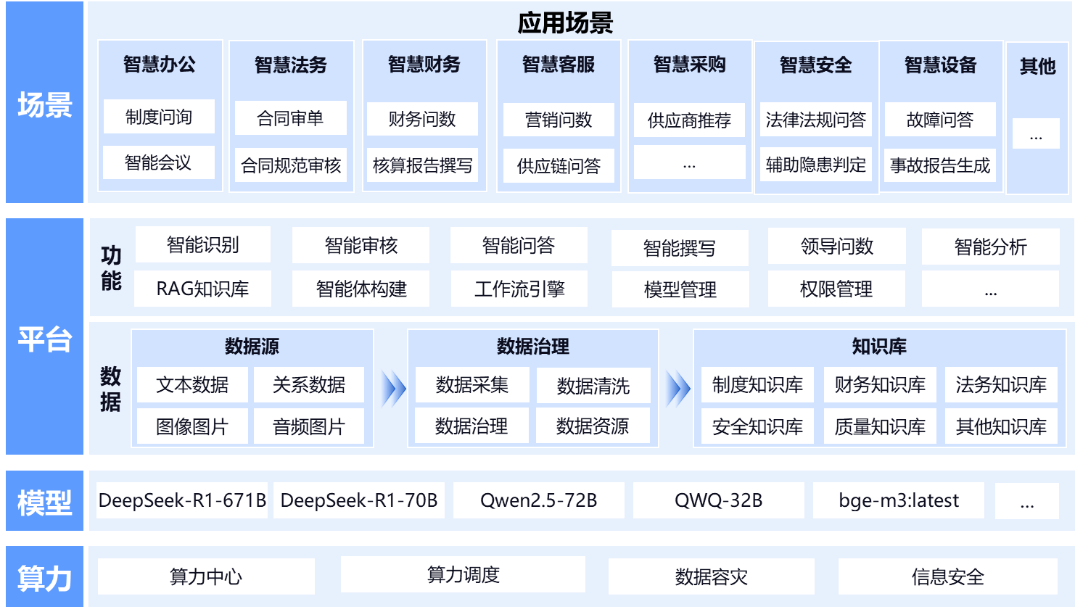

作为首钢集团数字化转型的中坚力量,首自信公司凭借深厚的技术积累和行业洞察,首钢大模型应用平台确立了“算力+模型+平台+场景”的四层架构。

在底层,平台提供高性能、安全可靠的算力保障,并且通过了国家等保三级认证,为数据应用筑牢安全屏障。

在模型层,平台集成了丰富的模型资源,包括私有化部署的DeepSeek-671B满血大模型、DeepSeek-70B、QwQ-32B等开源大模型以及bge-m3分词模型,这些模型的集成为后续垂直应用的开发储备了强大的模型能力,使得平台能够更好地应对不同场景下的需求。

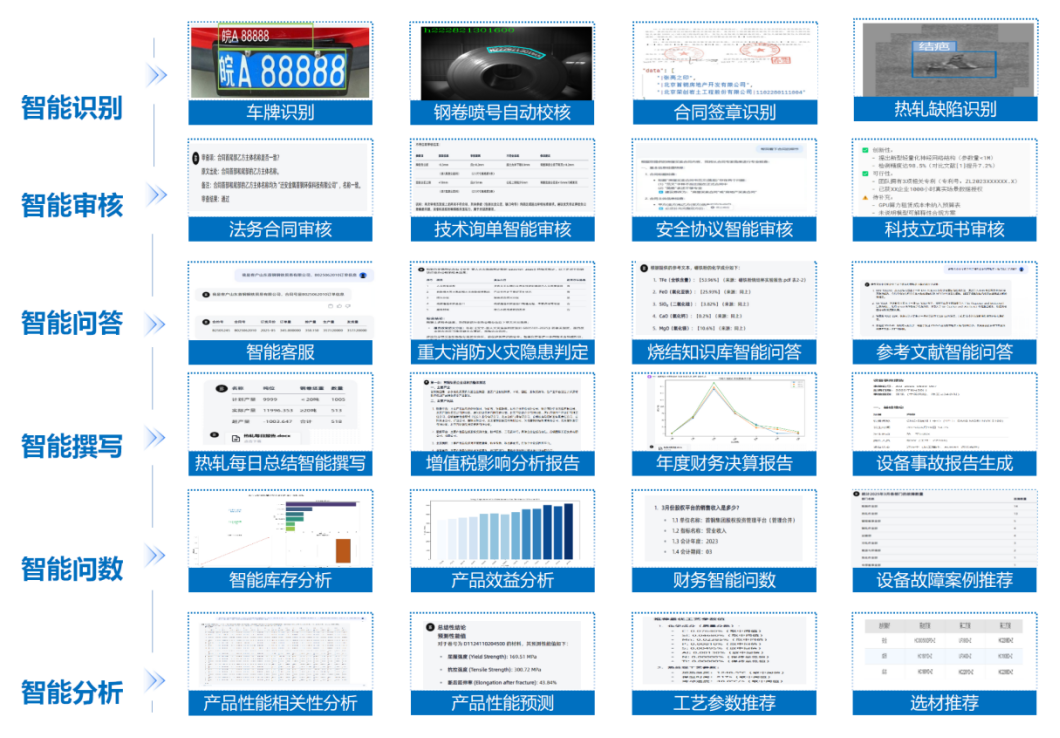

平台聚焦集团公司、钢铁业、园区开发与运营、产融结合、新产业,围绕客户服务、财务一体化、法务管理、生产执行、质量管控等30余个高频业务场景,通过AI工具链实现智能识别、智能审核、智能问答、智能撰写、智能问数、智能分析六大技术能力,有效解决实际痛点,降低应用门槛,推动智能化应用的孵化与成果转化。

首钢大模型应用平台架构图

首钢大模型应用的典型业务场景

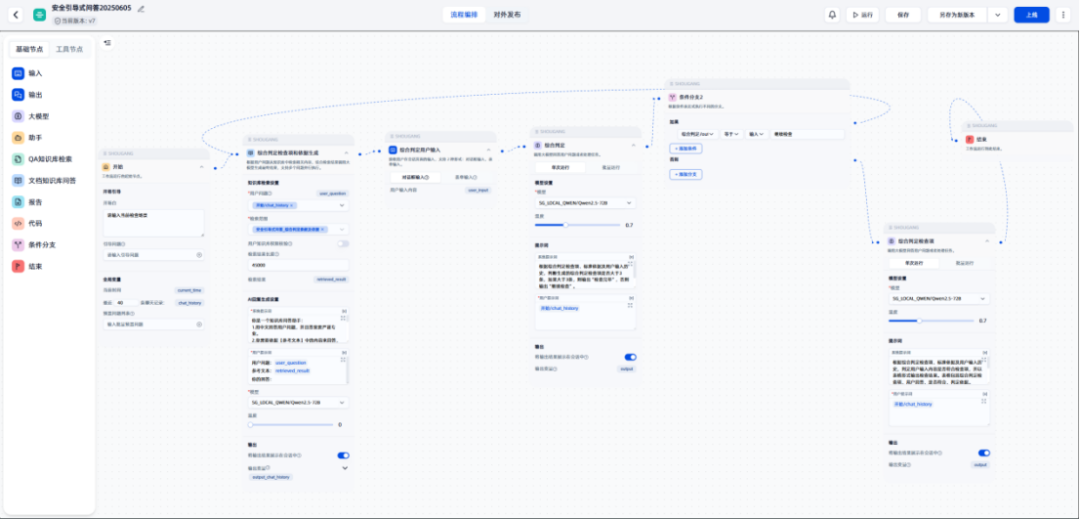

首钢大模型应用平台低代码智能体构建实例

⭐⭐⭐⭐⭐

作为平台的建设者和运营者,首自信公司将持续优化平台能力,深化AI技术在钢铁制造全流程中的应用,推动技术创新与业务需求的深度融合。未来,首自信将以大模型平台为技术支点,不断探索人工智能与工业场景的创新结合,为首钢集团向智慧企业转型提供强有力的技术支撑,同时为行业数字化转型树立标杆典范,展现国有科技企业在创新驱动发展中的责任担当。

来源丨首自信公司数智化事业部

机组分配准确率超99.2%,排程规则符合率达100%……近日,首钢率先将人工智能大模型应用于生产排程领域,开发的精整工序智能排产决策系统在首钢冷轧正式投入应用,生产效率得到显著提升,标志着首钢在“AI+钢铁”场景探索中开辟出一条全新路径,实现了从传统算法决策向AI智能化决策的跨越式升级。

钢铁生产是一项流程复杂的系统工程,其中,精整工序作为冷轧产线的关键环节,承担着质量分级、按需分切、缺陷修复等核心任务,直接面向用户。然而,由于精整工序来料种类繁杂、自动化水平低、仓储物流分散、分切规则复杂,是各钢铁企业效率低、浪费大的“隐形工厂”。精整工序传统的排产模式主要依赖编程算法辅助人工决策,在实施资源分配和计划排产任务时面临诸多痛点。一方面,精整排产规则复杂,必须综合考虑物料类型、原料质量、用户需求、交付时限、运输方式等多重因素,传统编程算法难以对规则进行精准的结构化转化,往往需要人工介入才能实现准确排产。另一方面,传统的质量分级、按需分切和缺陷修复工作主要依赖操作人员的经验判断,往往因分切不合适而导致废料增加、产品降级、产能浪费等问题,资源利用率存在较大提升空间。

人工智能作为引领新一轮科技革命和产业变革的战略性技术,特别是近年大模型技术的迅猛发展,为推动其与产业创新深度融合提供了新的可行性。技术研究院认真贯彻落实集团“两会”精神,积极践行“一引领两融合”,迅速行动把握人工智能机遇,以智能制造重大团队为主体,院领导带头示范,推动全员学习运用大模型技术。通过主要领导每周组织研讨、邀请内外部专家交流、在党支部书记例会作典型经验分享等多种方式,持续深化“人工智能+”行动。

面对制约精整排产的痛点和难题,技术研究院坚持带头干、统筹干,由智能制造重大团队联合首钢冷轧、首自信公司等技术人员组建攻关团队,以大模型为技术核心,对精整排产决策系统进行智能化升级,探索以大模型赋能钢铁生产制造。

为充分掌握精整排产场景特点,项目团队深入一线开展调研,全面梳理业务流程与关键制约因素,系统规划了智能改造的技术路线与实施方案。团队通过构建多维度、参数化的规则知识库,实现大模型对规则的动态调用与推理。引入强化规则逻辑,确保复杂规则下的决策稳定性。最终,经过数月的不懈努力,成功攻克了大模型幻觉风险、返修信息难以识别、复杂约束排产寻优等一系列技术难题,开发出一套基于大小模型融合的强化逻辑整体解决方案,在行业内率先实现大模型在生产排程领域的应用突破,机组分配人工干预率降低至0.8%以内,计划排程实现100%全自动排产。

除此之外,团队还结合产线实际需求,定制开发了缺陷信息自动识别与最优切分的排产模块,实现成品头尾切废降低10个百分点,成材率提升0.3个百分点,为企业经营创效提供了重要支撑。

精整工序智能排产决策系统的开发与应用,不仅提高了生产决策精度,还可有效规避因人工操作导致的质量波动,重点用户订单交付稳定性显著增强,进一步巩固了首钢在高端制造市场的竞争优势与品牌影响力。

在钢铁行业迈向高端化、智能化、绿色化发展的关键阶段,首钢智能制造团队主动拥抱前沿技术,敢于突破传统边界,以智能化手段重构生产管理逻辑,为钢铁行业数字化转型和智能化升级提供了可复制的新式解决方案。未来,团队将以精整排程为起点,持续探索人工智能与工业场景融合发展的更多可能,不断提升精益制造和智慧决策水平,为加快打造中国式现代化的首钢场景贡献力量。

来源:首钢技术研究院

www.smartcity.team